与滚动接触轴承相比,滑动轴承有一些优点,但也有一些缺点,其中之一是流体膜的突然损失将导致几乎瞬时的金属与金属接触,并产生严重后果,如磨损和温度升高,润滑剂损失并不是唯一可能导致问题的原因,润滑剂中的污染物、不正确的装配、不良的工艺、腐蚀、元件之间的油鞭和油涡都会损坏轴承。

装配错误会导致外壳和外壳外径(OD)过度磨损和弯曲,此外还有过度干涉和错位。腐蚀是由机油中的化学成分对内衬的化学侵蚀引起的。还有源于某些添加剂或机油本身的降解而产生的问题,当油不能形成稳定的油楔时,就会发生油涡和油鞭。

超声波一直以来仅仅应用于泄漏检测,目前,越来越多的试验表明,超声波可作为状态监测和预测性维护的重要工具,可使用超声波监测滚动接触轴承和声学辅助润滑。

滑动轴承广泛用于涡轮机械和工厂中的许多其他类型的机器,与滚动接触轴承不同,滑动接触轴承缓慢进入缺乏润滑状态,因此更容易趋向,滑动轴承润滑需要稳定的油膜才能工作,任何改变油流的情况都会导致几乎瞬时接触金属,因此,滑动轴承的故障发生概率比滚动接触轴承要大的多。

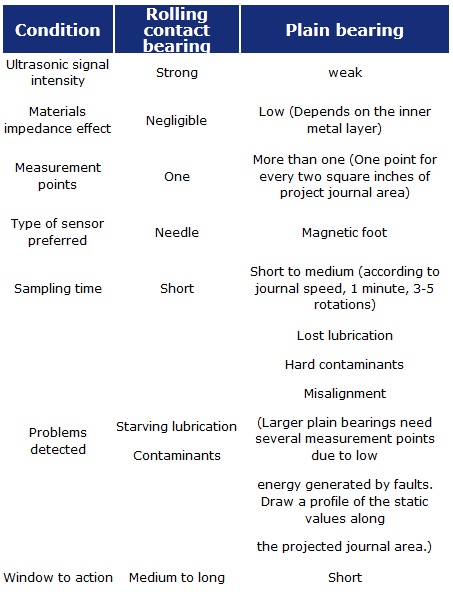

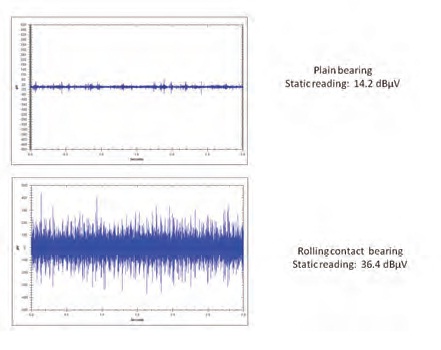

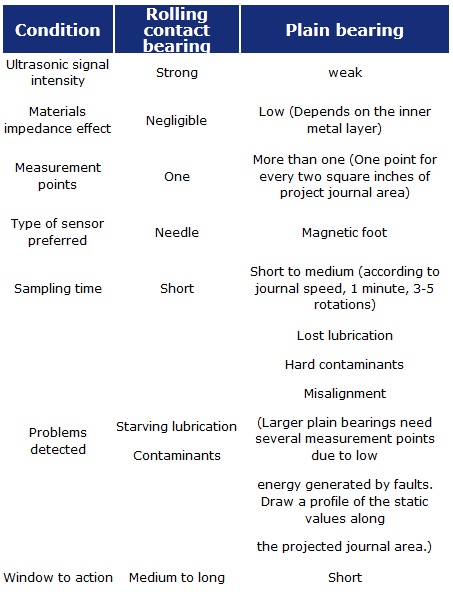

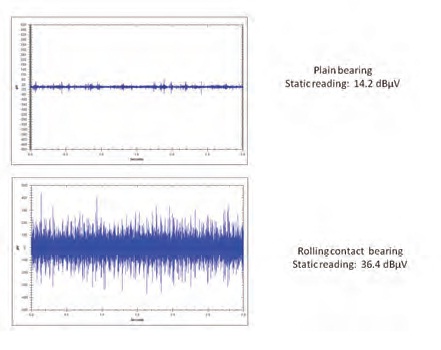

与滚动接触轴承相比,通过超声波监测滑动轴承收集的数据存在一些差异,这些差异如上表所示。

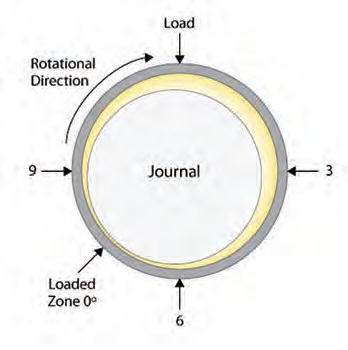

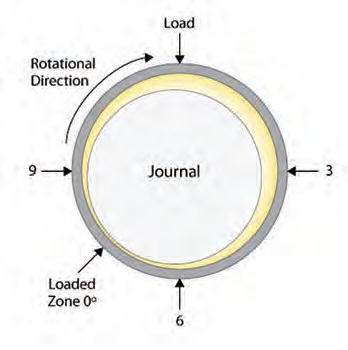

通过对静态超声数据进行趋势分析和分析动态超声数据,可以识别出三种主要故障模式,为了方便地显示轴承内轴颈的不同位置,将轴承想象成顺时针旋转的时钟,如下图所示,对于润滑良好的普通滑动轴承,当轴颈旋转时,油楔的压力作用会使轴颈向7点钟方向移动,此时应预期最高静态超声数据,沿着7点钟点位置的一条线,在轴承表面上获得几个静态读数。

由于摩擦水平低,因此需要具有非常高灵敏度的超声波数据采集器,外壳和内衬的声阻抗影响到达接触传感器的声能,超声波波峰因数(CF)应较低,波峰因数是描述均方根(RMS)值与峰值分贝微伏(dBuV)之间比率的数值,这是一种状态指示器,可为检查人员提供洞察力,CF允许他们区分摩擦和冲击,这是高静态值的原因,12点钟和3点钟位置的读数应低于7,时间波轨迹应该是均匀的,没有很多能量尖峰。

稳定的润滑剂供应使摩擦水平保持在较低水平,软污染物嵌入软金属衬垫中,但硬污染物刮擦轴颈表面,并通过随机的高静态峰值(RMS峰值)和不断增加的峰值因子值显示出来,如果污染物漂浮,时间波形显示随机峰值,如果硬污染物保持在相同位置,时间轨迹将显示正弦峰值,污染物的存在主要出现在6点钟和7点钟位置,因为衬套和轴颈之间的间隙最小。

机油供应不足会导致提升轴颈时出现问题,因此可能出现金属对金属接触,5点钟、6点钟和7点钟位置的静态信号相对于正常值增加,9点钟、12点钟和3点钟位置的读数可能保持不变或略有下降,温度也会增加,因此超声波数据采集器有必要捕捉趋势中的非接触温度值,时间波形显示总体增加,在没有脉冲的情况下,CF应保持较低。

在中型和大型滑动轴承中,当比较多个点的静态超声读数时,可能会发现未对准的情况,为了说明这一点,下图显示了一个假设轴承的分析,该轴承在轴颈的投影面积上有九个测量点。

点1、4和7轴向位于轴承左侧的9点钟位置,点2、5和8位于12点钟位置,而点3、6和9位于3点钟位置,在正常操作下,最大载荷(摩擦)应位于7点钟位置(点1、4和7),而较低的摩擦应位于12点钟位置(2、5和8),如果轴颈对齐,这些值应随时间保持稳定。

对于点1、4和7,读数应相似(方位最高),点3、6和9之间的读数也应相似,但略高于点2、5和8,如果点1和9增加,7和3减少,或7和3增加,1和9减少,则表明轴颈旋转不均匀,通过使用足够长的采样时间集捕捉动态信号,以反映三到五个轴的旋转,您将看到信号沿时间轴的明显变化。